В 2009 - 2010 годах в производстве машин для деревообработки развитие технологий, нацеленных на повышение мобильности, маневренности и производительности, привело к появлению оборудования совершенно нового качества.

Максимальная адаптация к запросам клиентов вылилась в основном в изменение форм машин для рубки леса. Качественным изменениям подверглись также и технологии сортиментной и хлыстовой лесозаготовок с использованием харвестеров, которые нашли применение в изготовлении биомассы.

Производство биомассы, как и весь биоэнергетический сектор в целом, во время глобального экономического кризиса воспринималось в качестве альтернативы основным источникам энергии и вселяло надежду в производителей как принципиально новая сфера деятельности, где могут пригодиться и выпускаемое ими оборудование, и их опыт.

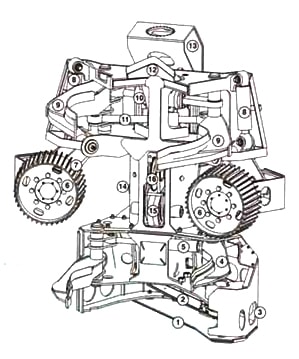

Рисунок 8. Харвестерная головка

Харвестерная головка включает: 1 - ограждение пилы, 2 - цепную пилу, 3 - гидродвигатель пилы, 4 - нижние сучкорезные ножи, 5 - гидроцилиндр нижних сучкорезных ножей, 6 - протаскивающие вальцы, 7 - гидродвигатели вальцов, 8 - гироцилиндры захватных рычагов вальцов, 9 - верхние сучкорезные ножи, 10 - гидроцилиндр верхних сучкорезных ножей, 11 - согласующую тягу верхних сучкорезных ножей, 12 - верхний нож, 13 - наклонный механизм, 14 — гидроцилиндр наклонного механизма, 15 - ролик хода, 16 - колесо измерителя длины.

Современная харвестерная головка (рис. 8) представляет собой металлическую сварную раму, на которой монтируются захватные рычаги, управляемые гидроцилиндрами. Рычаги движутся в плоскости перпендикулярной оси ствола. На концах рычагов смонтированы высокомоментные гидравлические моторы. На выходные валы моторов установлены подвижные вальцы протаскивающего механизма. Вальцы по желанию заказчика могут быть либо обычными стальными, либо оснащаться резиновыми демпферами крутильных колебаний. Дополнительно на корпусе установлено два неподвижных (фиксированных) вальца с высокомоментными гидравлическими моторами. На нижней части рамы размещается пильный механизм для валки и раскряжевки дерева на сортименты после обрезки сучьев. Привод всех механизмов харвестерной головки гидравлический.

Подвижные вальцы с помощью гидроцилиндров управления захватными рычагами прижимаются к дереву и удерживают его в силовом контуре харвестера при валке. Благодаря постоянному приводу четырьмя вальцами, и короткой раме, харвестерная головка позволяет протягивать сильно искривлённые деревья с толстыми сучьями. Сдвоенный потенциометр, расположенный над сучкорезными ножами, и измерительное колесо, прижимаемое к стволу с помощью гидравлики, гарантируют точное измерение диаметра и длины. Головка оснащена четырьмя подвижными сучкорезными ножами (два сверху и два снизу) и одним неподвижным ножом.

Харвестерная головка крепится на конце рукояти манипулятора через поворотный ротатор (площадка для крепления ротатора) и связанную с ним скобу валочного (наклонного) устройства. Относительно скобы головка может поворачиваться из вертикального в горизонтальное положение с помощью гидроцилиндра. Вес головки 1080 кг, максимальный диаметр спиливаемого дерева 65 см. Рекомендуемая производительность гидронасоса для обеспечения нормальной работоспособности головки 250 - 285 л/мин. Максимальное рабочее давление 24 МПа.

Принцип действия харвестерной головки довольно прост. При ее раскрытии гидравлические цилиндры раздвигают захваты с протаскивающими вальцами и сучкорезные ножи. Устройство подводят к комлю дерева и закрывают, гидроцилиндры прижимают вальцы и сучкорезные лезвия к стволу. Дерево спиливается цепной пилой и валится с помощью наклонного (валочного) механизма головки. Протаскивающие вальцы (обычно от 2, реже до 4 штук) начинают вращаться и двигать (протаскивать) ствол, при этом срезаются ветки, попадающие под сучкорезные ножи. Раскряжевкой (продольной разделкой на сортименты) и измерением длины протаскиваемого ствола управляет отдельная автоматика.

Большинство современных харвестерных головок комплектуются гидродвигателями привода протаскивающих вальцов с увеличенным объемом. Так, на харвестерную головку, способную захватывать стволы диаметром до 65 см, должен быть установлен двигатель объемом 1000 см3. Двигатель с большим объемом обеспечивает большую силу протяжки, что необходимо для работы со стволами, имеющими много веток и сучков. Однако увеличение силы протяжки обычно ведет к снижению ее скорости. Поэтому конструктора зачастую должны обосновывать свои решения на основе анализа конкретных условий работы проектируемых харвестерных головок. Некоторые производители предлагают варианты двигателей с переменной (плавающей) мощностью, что позволяет достичь сочетания параметров мощности и скорости (например, головки фирмы “Log Max”).

Повышение мощности и скорости протаскивания ведет к увеличению нагрузок на металлоконструкцию головки, поэтому необходимо одновременное повышение надежности конструкций.

Основными направлениями совершенствования конструкций харвестерных головок являются:

- Увеличение производительности (в первую очередь за счет увеличение скорости обрезки сучьев и скорости раскряжевки).

- Увеличение усилия протаскивания для обеспечения возможности обрезки сучьев большого диаметра (мощные гидромоторы привода вальцов, увеличение числа вальцов, применение гусениц, применение комбинированных схем: два вальца и гусеница или два вальца и выдвигаемая гидроцилиндром балка с захватом).

- Обеспечение возможности обработки искривленных стволов (за счет использования короткой базы и четырехвальцовой или гусеничной схемы протаскивания).

- Облегчение конструкций головок (за счет применения новых материалов).

- Модернизация систем управления.

Харвестеры, по принципу работы подающего (протаскивающего) механизма сучкорезного устройства могут быть циклического и непрерывного действия. В случае применения протаскивающего механизма непрерывного действия, как было описано выше, дерево обжимается вальцами или гусеницами и непрерывно по всей длине протаскивается относительно сомкнутых сучкорезных ножей. Очевидно, что для протаскивающих устройств непрерывного действия ствол может быть поврежден шипами по всей его длине, особенно при обрезке толстых сучьев, что является определенным недостатком. С целью меньшего повреждения древесины возможно использование обрезиненных вальцов с одетыми на них металлическими цепями.

В случае применения протаскивающего механизма циклического (челночного) действия дерево обхватывается захватными рычагами и с усилием надвигается на сомкнутые на стволе сучкорезные ножи. После протаскивания его относительно ножей на определенную длину, захват открывается, перемещается открытым вдоль ствола в обратном направлении, вновь зажимает ствол и затем опять тащит дерево относительно ножей. Таким образов захват (обычно силовым гидроцилиндром или тросом) циклами протаскивает дерево относительно ножей для обрезки сучьев.

В настоящее время большинство эксплуатируемых харвестеров имеют механизм протаскивания харвестерной головки непрерывного действия. В качестве срезающего механизма головок для валки дерева и его последующей раскряжевки на сортименты наиболее широкое распространение получили цепные консольные пилы с гидравлическими приводами вращения ведущей звездочки и подачи пилы.

Цепные консольные пилы харвестерных головок работают на принципе срезания дерева на проход без подпила, т. е. полного срезания дерева в одной плоскости. Они обладают рядом преимуществ по сравнению с другими срезающими устройствами: имеют малую массу и размеры, позволяют срезать деревья практически любого диаметра, обеспечивается удобства подвода к дереву или сросшимся деревьям, имеют возможность заглубления в снег и обеспечивают, качественны срез дерева.

Пильные устройства состоят из механизма привода цепи (гидродвигатель, ведущая звездочка), пильной шины, механизма надвигания шины, системы смазки и автоматического натяжения цепи, цепеуловителя, ограничителя хода пильной шины.

Пильная шина вынесена на специальной консольной балке, которая служит также защитным кожухом для пильного механизма и механизма надвигания. Длина шины зависит от диаметра спиливаемого дерева. Форма пильной шины, как правило, прямая с уширением посередине. Привод цепей гидравлический. В основном применяются аксиально-поршневые гидромоторы, позволяющие достичь необходимой скорости резания. Механизм подачи в основном рычажного типа.

Значительно реже в качестве срезающего механизма на харвестерах применяются ножевые срезающие устройства или дисковые пилы. При этом ножевые устройства применяются в основном для заготовки так называемой «энергетической» древесины. Они обладают рядом достоинств: простота конструкции, надежность в эксплуатации, безопасность работы и быстрота резания. Однако основными недостатками ножевых срезающих устройств является их значительные размеры и масса, значительное усилие резания, ограничение диаметра срезаемого дерева (около 60 см) и расслоение комлевой части древесины в зоне срезания, особенно при резании мерзлой древесины. Последний недостаток может быть устранен применением спирально-ступенчатых дисковых режущих инструментов, но в таком случае конструкция срезающего устройства усложняется. Устранить расслоение древесины в зоне срезания возможно также за счет перерезания дерева под углом к его оси.

Основным и наиболее важным элементом харвестерной головки является захватный механизм. Он предназначен для захвата и надёжного удержания дерева или пачки деревьев на протяжении всего технологического процесса. Захватный механизм гарантирует надежный зажим дерева при срезании, удержание дерева во время его последующей валки и перемещении манипулятором в рабочую зону (перенос в вертикальном положении или подтаскивании дерева за комель) при отсутствии проскальзывания дерева относительно рычагов и корпуса, а также обеспечивает центрирование ствола в головке во время его раскряжевки на сортименты.

На харвестерных головках в качестве захватов используются:

- Захватные рычаги с протаскивающим механизмом (вращающимися вальцами или гусеницами и высокомоментными приводными гидравлическими моторами).

- Боковые подвижные сучкорезные ножи.

Ножи не всегда используют в качестве захватов, например, с целью снижения негативного влияния на качество заготовленной древесины часть ножей переводятся в плавающее положение.

Захватные рычаги по конструкции подразделяют на цельнометаллические и сварные. В существующих конструкциях головок рычаги захватного механизма обхватывают и удерживают дерево двумя способами:

- В плоскости перпендикулярной оси дерева (см. выше рис. 8).

- В плоскости оси дерева.

В первом случае рычаги могут приводиться в действие одним общим гидроцилиндром или иметь индивидуальный приводной гидроцилиндр на каждый рычаг. Во втором случае при захвате ствола в плоскости оси дерева каждый рычаг, как правило, приводится в действие индивидуальным приводным гидроцилиндром. Кроме того, при такой схеме работы рычагов не возникает проблема их перекрытия.

В некоторых конструкция головок под основными захватами устанавливают дополнительные рычаги с вальцами, имеющие индивидуальный привод и возможность быть снятыми с головки. Такая схема позволила не только обеспечить надежное удержание дерева, но также повысить усилие протаскивания на головке Ponsse 550 (Premio) c 26 кН до 34 кН. При этом вместо дополнительных рычагов с вальцами могут быть установлены боковые подвижные ножи.

Захватные рычаги могут быть кинематически связаны с сучкорезными ножами. В таком случае упрощается и удешевляется конструкция, так как отпадает потребность в использовании отдельных гидроцилиндров привода ножей. У некоторых харвестерных головок ножи верхнего и нижнего уровней могут быть также кинематически связанны между собой или представлять единую конструкцию, например, головка Viking 630E имеет два правых ножа верхнего и нижнего уровней жестко связанных друг с другом и два левых аналогичного исполнения.

В гидросистеме привода рычагов устанавливается гидроаккумулятор давления, позволяющий выравнивать давление и снижать нагрузки, вызываемые неровностями ствола при обрезке сучьев. Слишком низкое давление прижима вальцов приводит к их проскальзыванию, а слишком высокое - к излишнему трению о ствол, повреждению ствола и перегрузки конструкции харвестерной головки. Давление прижима ножей должно также соответствовать условиям работы, чтобы они копировали продольную кривизну обрабатываемого ствола и срезали сучья заподлицо с поверхности ствола без зарезания ножа в древесину. Слишком малое давление их прижима может вызвать отрыв дерева из захватного устройства и наличие остатков сучьев (пеньков) на сортиментах. Слишком большое давление прижима ножей создает повышенное их трение о ствол и соответственно, излишнее сопротивление работе протаскивающего механизма, а также негативно отражается на качестве получаемых сортиментов.

Харвестерная головка может быть также оснащена дополнительными устройствами. Одно из них - устройство для обработки пней в бесснежный период с целью предотвращения распространения дереворазрушающих грибов. Специальное вещество - фунгицид наносят при пропиливании через форсунки, расположенные на специальной шине пилы или отдельной форсункой, установленной на кожухе пилы или на кулачке шины. К форсункам препарат подается по шлангу из бачка на каркасе харвестера. Подача фунгицида производится автоматически.

Харвестерная головка может быть оборудована также маркирующим устройством, которое впоследствии облегчает сортировку схожих сортиментов. Нанесение краски происходит через форсунки, установленные на корпусе головки или в пильном блоке. Обычно применяют две форсунки и два цвета, которые дают три комбинации (синий, красный, синий + красный). Краска наносится на торец бревна в тот момент, когда закончен пропил, и оно начинает падать. Процесс маркировки контролируется автоматикой харвестера.