Большое многообразие использования древесины в различных отраслях народного хозяйства объясняется редким сочетанием ее положительных свойств. Вместе с тем положительные качества древесины проявляются и используются с должным эффектом лишь при удалении из нее значительного количества влаги, т.е. после проведения сушки древесины, которая также улучшает ее технологические свойства.

К сожалению, иногда в процессе сушки в древесине возникают дефекты. Это связано с тем, что удаление влаги из древесины сопряжено со значительными трудностями. Подобные трудности объясняются структурой древесины, относительно большой толщиной материала, а также изменением геометрических размеров при понижении ее влажности (усушка древесины). Изменение размеров высушиваемых пиломатериалов при неправильном проведении процесса сушки может привести к различным дефектам, таким как коробление, растрескивание.

Поэтому главной задачей сушки является равномерное снижение влажности древесины - как всех досок в высушиваемом штабеле пиломатериалов, так и отдельно в каждой доске по ее сечению и длине. Пренебрежение к сушке приводит к большому перерасходу древесины и бесполезной трате труда в строительстве и промышленности: неправильное проведение сушки может привести к значительным убыткам из-за трещин и коробления материала, что уменьшает коэффициент полезного выхода при дальнейшей обработке высушенного материала. Правильно построенный процесс сушки древесины должен обеспечивать быстрое удаление влаги из древесины с минимальными затратами при сохранении качества материала. Поэтому любые отклонения от нормальных показателей качества должны рассматриваться как неудовлетворительное ведение процесса сушки древесины.

Возможны изъяны

Дефекты, вызванные изменением геометрии или даже нарушением целостности материала, имеют одну причину - внутренние напряжения. Они возникают в результате целого ряда физических явлений, происходящих в процессе сушки, и связаны с анизотропностью древесины, а также спецификой переноса влаги в материале. Величина внутренних напряжений в древесине определяется характером распределения влаги по объему сортимента в процессе сушки. Чем выше неравномерность влажности, например, центра пиломатериала и его поверхности, тем соответственно выше величина внутренних напряжений. Особенно заметна эта взаимосвязь при интенсификации процесса сушки. В большинстве случаев ускорение процесса сушки древесины сопровождается большой неравномерностью влажности по объему пиломатериала и возникновением значительных внутренних напряжений, приводящих к образованию трещин. Совершенно очевидно, что решение задачи интенсификации процесса сушки древесины возможно лишь при проведении исследований, направленных на учет, оценку и контроль внутренних напряжений, образующихся в древесине в процессе сушки.

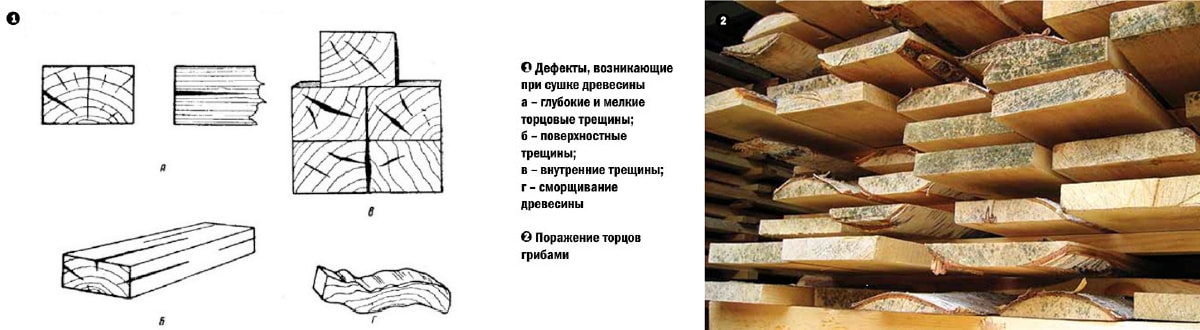

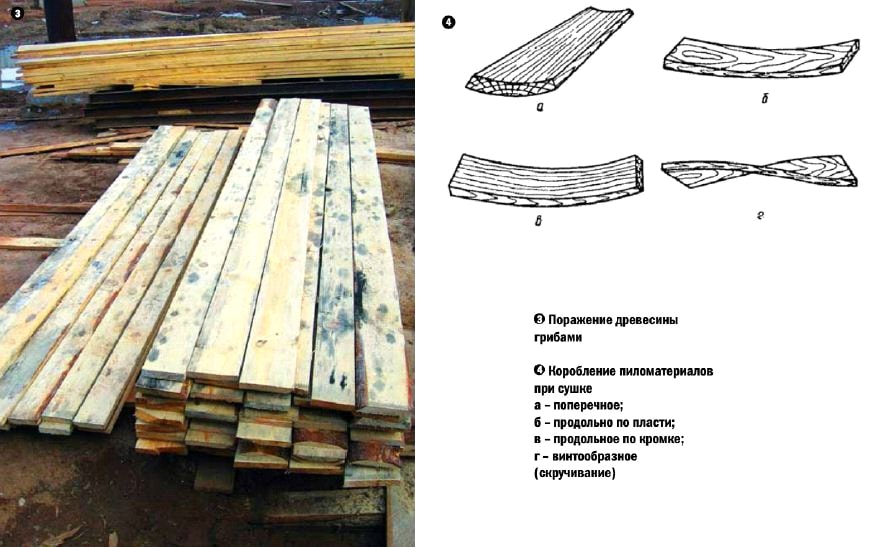

Дефекты, которые возникают в процессе сушки, можно разделить на явные, или видимые, и скрытые. Когда значения напряжений превышают предел прочности древесины, они приводят к видимым дефектам. К видимым дефектам можно отнести трещины, коробление материала (рис. 1), выпадение сучков, поражение грибками (плесень), сильное потемнение цвета древесины, большое количество смолы, выделяемой на поверхность древесины. Скрытыми дефектами сушки можно назвать наличие внутренних напряжений в древесине, повышенную и неравномерно распределенную влажность по сечению материала. Также скрытым дефектом можно считать неравномерность просыхания отдельных пиломатериалов в штабеле по окончании процесса сушки.

Одним из необходимых условий дальнейшего использования срубленной древесины является предотвращение ее разрушения дереворазрушающими грибами, которые активно развиваются в структуре древесины при повышенной влажности. После распиловки бревен на пиломатериалы при длительном хранении без их подсушки в древесине могут довольно быстро появиться грибковые поражения - плесень, мучнистая роса, различные гнили (рис. 2). Для предотвращения этого пиломатериалы перед сушкой следует укладывать на прокладки и размещать на открытой площадке для атмосферной подсушки.

Поражение пиломатериалов дереворазрушающими грибами также может наблюдаться и в сушильных камерах. Это может быть связано с ошибками в проектировании сушильных камер, а также при неправильном проведении процесса сушки. Плесень на поверхности древесины может наблюдаться в том месте сушильной камеры, где присутствуют зоны застойной циркуляции, т.е. скорость агента сушки через данный участок приближается к 0 м/с и даже совсем отсутствует. Поражение древесины может наблюдаться в виде локальных грибковых пятен на поверхности (рис. 3), следов от прокладок, на которых рядами уложены пиломатериалы.

Чтобы исключить данную проблему, при создании конструкции сушильной камеры необходимо предусматривать интенсивную и равномерно распределенную циркуляцию агента сушки через штабель высушиваемых пиломатериалов. Кроме того, в начале процесса сушки в сушильной камере еще одним фактором биологического разрушения древесины является низкая температура среды (до 40°С). Прогрев загруженного материала, особенно в зимний период, должен происходить максимально быстро и при высокой температуре. Чтобы быстро прогреть материал и не допустить поражения грибами на начальной стадии процесса, важно правильно рассчитать тепловую мощность сушильной камеры. Независимо от источника тепловой энергии (горячая вода, пар и др.) тепловая мощность сушильной камеры должна быть примерно рассчитана исходя из 5 - 6 кВт на 1 м3 высушиваемой древесины. Даже при недлительном (30 мин) воздействии на древесину температурой 55 - 60°С погибает большинство дереворазрушающих грибов.

Виды трещин

Вследствие неравномерной усушки, а также внутренних напряжений может появиться растрескивание, коробление и сморщивание древесины. Результатом неправильного проведения процесса сушки может стать появление в материале торцовых, пластевых (поверхностных) и внутренних трещин.

Торцовые трещины в пиломатериалах в большинстве случаев появляются раньше других дефектов. Это связано с тем, что торцы сортиментов более интенсивно испаряют влагу вследствие более высокой влагопроводности вдоль волокон, чем поперек. Поэтому в торцах пиломатериалов влажность древесины понижается быстрее. Снижение влажности вызывает усушку и, как следствие, появление растягивающих напряжений в этой части доски. Эти напряжения и являются причиной образования торцовых трещин, которые, как правило, проходят в радиальном направлении (рис. 1а). Причина образования трещин - слишком жесткий режим сушки (высокая температура, пониженная влажность агента сушки). Трещины в древесине образуются, когда растягивающие напряжения превышают предел прочности древесины.

Сначала образуются небольшие трещины, направленные вглубь материала на несколько миллиметров. Если процесс сушки продолжится без изменения режимных параметров, мелкие трещины могут углубиться, расшириться, пройти сквозь все сечение сортимента. Чтобы исключить большое количество торцевых трещин в высушиваемом материале, необходимо снизить интенсивность испарения влаги с торцов пиломатериалов.

Это можно произвести несколькими путями:

- Снизить омывание торцов пиломатериалов агентом сушки (этого можно достичь установкой экранов, закрывающих торцы сушильных штабелей. Загрузку штабелей в камеру производят торец к торцу вплотную).

- Покрыть торцы пиломатериалов масляными красками и другими недорогими замазками. Особенно это рекомендуется делать для сортиментов больших сечений и лиственных пород древесины.

- Применять режимы сушки с высокой влажностью воздуха в начальной стадии процесса сушки.

К сожалению, на практике вопросам защиты торцов уделяется мало внимания, что приводит к большим потерям древесины. Производители изделий закладывают дополнительную длину пиломатериала для дальнейшей оторцовки (вырезки торцовой части доски с трещинами) пиломатериалов после сушки.

Поверхностные трещины образуются в пиломатериалах в первый период сушки вследствие чрезмерного испарения влаги с поверхности. Поверхностные трещины могут появляться на пластях и кромках пиломатериалов. Из-за слишком жесткого режима сушки влага из центра сортимента (внутренняя влага) не успевает подойти к поверхности и поверхностные слои пересыхают. Внутренние напряжения в них превосходят предел прочности, и наружный слой древесины трескается. Направления поверхностных трещин совпадает с направлением волокон древесины (рис. 16). Поверхностные трещины также могут углубляться при продолжающемся неверном ведении процесса сушки.

Наиболее подвержены поверхностным трещинам сердцевинные доски. В них образуются так называемые радиальные трещины, которые появляются из-за неравномерности усушки древесины в радиальном и тангентальном направлениях. Избежать значительного количества поверхностных трещин возможно путем получения минимальных перепадов влажности по сечению материала. Достичь этого можно путем проведения сушки более влажным воздухом, а также проведением промежуточных влаготеплообработок пиломатериалов.

Внутренние трещины (рис. 1в) образуются в конечной стадии сушки, когда растягивающие напряжения внутри материала превосходят предел прочности. Внутренние трещины делают абсолютно непригодным высушенный материал, так как они существенно нарушают прочность. Появлению внутренних трещин особенно подвержены лиственные породы, например, дуб. Поэтому сушка таких пород древесины требует тщательного контроля за внутренними напряжениями.

Для предотвращения образования внутренних трещин рекомендуется во втором периоде процесса сушки проводить промежуточные влаготеплообработки агентом сушки повышенной влажности и температуры. Благодаря обработкам достигается снижение разницы влажности по сечению материала и уменьшение внутренних напряжений.

Другие дефекты

Причиной коробления пиломатериалов при камерной сушке является излишне жесткий режим сушки, особенно это касается лиственных пород древесины. Коробление возникает из-за неодинаковой усушки в тангентальном и радиальном направлениях, наличия существенных внутренних напряжений в материале, а также природных свойств древесины (косослой, крень). В процессе сушки пиломатериалов могут наблюдаться поперечное, продольное и винтообразное коробление (рис. 4). Все они могут наблюдаться одновременно на материале с ярко выраженным одним из трех видов. Сильнее всего поперечному короблению подвержены широкие пиломатериалы (200 мм и более), особенно пиломатериалы тангентальной и смешанной распиловки. Доски радиальной распиловки менее всего подвержены короблению. Косослой и крень древесины главным образом вызывают продольное коробление и скручивание пиломатериалов.

К такому дефекту сушки, как коробление, может привести нарушение технологического процесса сушки: недостаточное количество прокладок, разная толщина прокладок при формировании штабеля пиломатериалов, особенно это касается тонкого материала (25 мм и меньше), выгрузка неостывшего штабеля из камеры (особенно в зимний период) и даже отсутствие конечной влаготеплообработки.

Для предотвращения поперечного и продольного коробления пиломатериалов следует укладывать в штабель доски строго одной толщины и высушивать их в зажатом состоянии. Нижние ряды пиломатериалов фиксируются массой пиломатериалов верхних рядов. Для предотвращения коробления не зажатых верхних двух-трех рядов пиломатериалов рекомендуется применять пружинные или пневматические прижимы, в некоторых случаях на верхний ряд штабеля укладывают груз.

Сморщивание древесины (коллапс) (рис. 1г) происходит из-за разрушения клеток древесины (сплющивание клеток). Такой дефект может появиться при сушке некоторых пород древесины, таких как дуб, ясень, тополь, эвкалипт и др. Сплющивание клеток древесины образуется при длительном воздействии на сырую древесину воздухом высокой температуры и влажности. При этом она сильно пластифицируется. Внешне коллапс древесины выглядит как сечение материала неправильной формы (вид «стиральной доски»). Чтобы исключить сморщивание древесины, пиломатериалы повышенной влажности следует предварительно перед камерной сушкой подвергать сушке атмосферной, а также применять для таких пиломатериалов более низкую температуру и влажность воздуха.

Такие дефекты сушки, как изменение цвета, излишне большой выход смолы на поверхность древесины, в сегодняшних условиях успешно решаются изменением режимных параметров в зависимости от начального состояния высушиваемой древесины. Выпадение сучков происходит из-за того, что более плотная древесина сучка усыхает сильнее, чем окружающие его слои. Данная проблема успешно решается технологией обработки древесины (выборка древесины с малым количеством сучков, заделка выпадающих сучков, вырезка зон с сучками).

Скрытые дефекты сушки

Кроме явных дефектов сушки могут появляться и скрытые дефекты, которые можно считать также браком сушки. Недосушка пиломатериалов происходит при нарушении технологического процесса, т. е. досрочной выгрузке материала из сушильной камеры. Недосушка материала может быть связана с неудовлетворительным контролем за процессом сушки древесины. Неравномерное просыхание пиломатериалов может явиться следствием неполной загрузки сушильного пространства камеры, неравномерной раздачи агента сушки по штабелю, при слабом движении агента сушки через материал, сушке в одной камере древесины разных пород и толщин.

Поскольку внутренние напряжения в древесине не вызываются внешними факторами, они уравновешены в пределах конкретного высушиваемого сортимента. И если в процессе проведения сушки не снизить значение напряжений, можно получить остаточные напряжения в древесине, которые в дальнейшем приведут к браку изделия вследствие нарушения его геометрии.